【www.guakaob.com--质量工程师】

《TS16949不合格品控制程序》

16949不合格品管理制度 第一篇

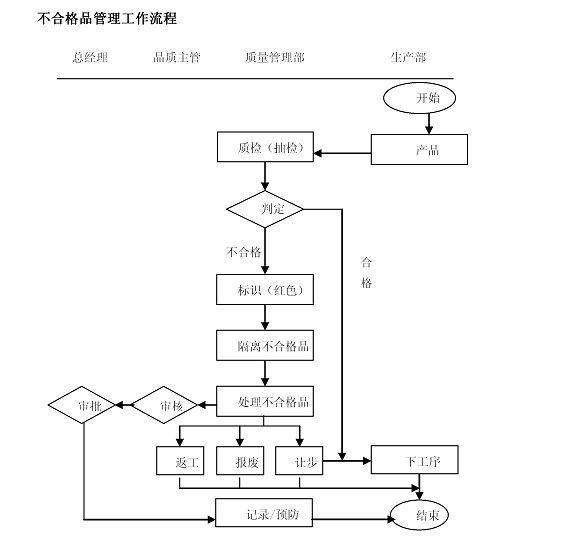

不合格品控制程序

更多免费资料下载请进:好好学习社区

不合格品控制程序

1.目的:

确保不合格的产品得到识别和控制,以防止其非预期的使用和交付。 2.范围:

本程序适用于公司采购、生产、库存、开发过程等所有不合格品的控制。 3.职责:

3.1质量部对本程序归口管理,检验人员负责实施。

3.2顾客代表、市场部、技术部和与生产有关的人员负责配合执行。

3.3产品(零件)批量不合格处理由管理者代表负责,新产品开发不合格品由质量部反馈,

通报有关部门及上报公司有关领导组织整改。

3.4一般不合格品处理由检验员处理,不填写《不合格品报告》。

3.5严重不合格品处理需由质量部填写《不合格品报告》,按其中要求层层落实,处置,汇报。 4.定义:

不合格品:与技术文件(图样,合同、技术条件、控制计划、作业指导书)或样件不符合或可疑产品、状态未标识的产品均为不合格品。 让步:对使用或放行不符合规定要求的产品的许可。 返工:为使不合格产品符合要求而对其所采取的措施。 返修:为使不合格产品满足预期用途而对其所采取的措施。 报废:为避免不合格产品原有的预期用途而对其所采取的措施。

5.程序: 职责/接口【16949不合格品管理制度】

1采购人员、供方、生

产操作者/检验人员

2当事人/不合格品标识

3.当事人

4.质检人员/不合格处理单,返工

(返修)通知单,报废 5质检人员/不合格处理单

6质检人员/过程检验记录

7质检统计/质检质量统计、排

列图、因果图。优先减少计划

8检验人员/(8D)报告

9 质检人员/质量记录

6 注释: 注释1:[框4] 1.1不合格品的判定:

1.1.1检验人员根据技术文件(图样,合同、技术条件、控制计划作业指导书)或样件判定是

否合格。

1.1.2出现不合格品或可疑产品、状态未标识的产品均应首先隔离处理并作好标识。 1.2 不合格品的分类

1.2.1 按不合格品的性质、程度和发生频次可分为严重、一般、轻微三类不合格品。 1.2.2 在下列情况中出现的不合格品,可判为严重不合格品:

a) 同一供方提供的同一型号规格的外购物料进货验证、检验及试验时出现连续批次不合格情况;

b) 成品及附件错、漏发情况;

c) 因产品错、漏检造成顾客退货情况。

1.2.3 在下列情况中出现的不合格品,可判为一般不合格品: a) 供方提供的外购物料单独批次不合格情况;

b) 生产过程中因工序连续出现同一类型质量问题情况; c) 因产品质量问题造成派人到顾客现场返工。

1.2.4 在下列情况中出现的不合格品,可判为轻微不合格品: a) 外购物料因外观、颜色、包装不符合采购文件要求的情况;

b) 生产加工装配过程中和过程、成品检验及试验中出现的个别不合格情况。 注释2:[框5]

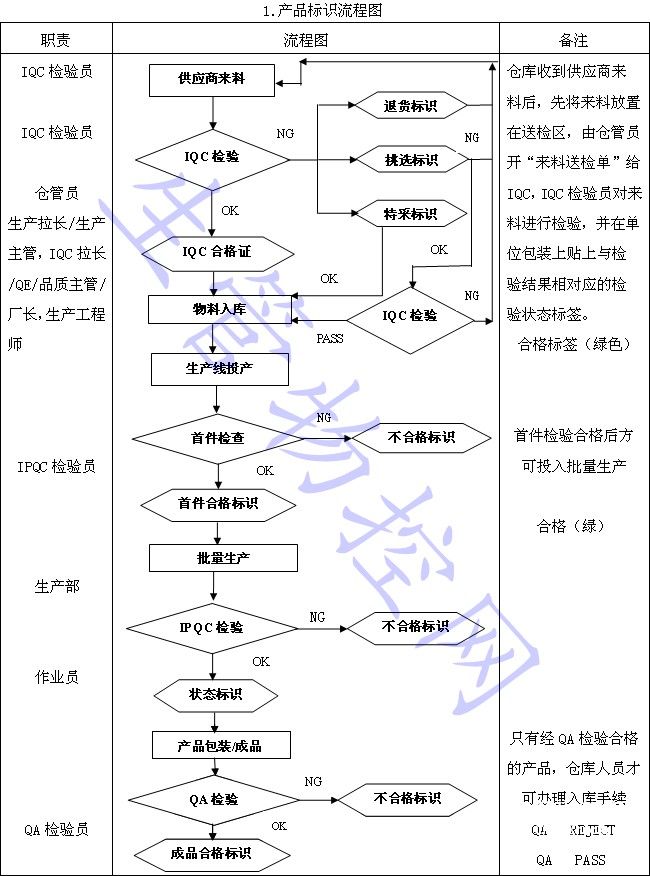

2.1 不合格品的确认、标识、隔离和记录。

2.1.1 外购物料不合格品由质量部负责确认、标识和记录,物流部负责隔离。

2.1.2 生产过程中发现的不合格半成品、在制品,由所在部门进行确认、标识和记录,制造

部负责隔离。

2.1.3 成品检验和试验中发现的不合格品,由质量部负责确认、标识、隔离。 2.1.4 交付给顾客后发现的不合格品,由质量部负责确认、标识、记录。

2.1.5 试产过程中发现的不合格品,由质量部组织、技术部配合负责确认、标识、记录。 2.1.6 不合格品一经确认后,则必须挂上“不合格”牌或放入“不合格区”。

2.1.7 不合格品的记录要求:需记录“不合格现象”、“不合格品名称”、“数量”等内容。 2.2 不合格品的处置和评审

2.2.1 对轻微不合格品和一般不合格品由制造部直接处置(若是返工和让步处置,则需按2.2.3 b)—c)条款要求进行),而不需填报《不合格品报告》,但必须记录处置情况。 2.2.2 严重不合格品由质量部提出《不合格品报告》,交评审小组通过评审会议决定处置,

综合部记录处置情况。【16949不合格品管理制度】

2.2.3 处置方案及执行要求

a) 返工:返工后必须按原规定要求重新送检,合格后取消“不合格”标识进入下道工序。 b)返修:轻微、一般不合格品情况由制造部确认和做出最终决定;而严重不合格情况由评

审小组做出处置决定。返修后按规定要求重新送检,检验合格后,则取消“不合格”标识进入下道工序;

c) 让步:由责任部门提出,评审小组或分管领导最终决定。让步后取消“不合格”标识进【16949不合格品管理制度】

入下道工序,同时作好转序记录;

d)报废:由具体部门提出,质量部组织相关部门进行确认和决定,必要时经公司领导批准

同意。不合格品的处置按公司规定执行。

5.5.4 对不合格外购物料优先采用退货处理方式,若因生产急需则可做出“让步”或“返工”

或“返修”等处置决定,物流部应及时将不合格品处置决定和执行情况反馈给供方。 5.5.5 对交付给顾客后发现并确认的不合格品,由制造部进行返工、返修,同时制造部负责

记录处置情况,并将不合格品处理情况交质量部存档。属顾客造成的不合格品,由市场部将信息反馈给顾客并协商解决。

5.6 处置决定实施情况验证

当处置完成后,由质量部进行验证。

5.7 对出现严重不合格品的情况,质量部还应向责任部门发出《纠正措施要求表》,并验证

纠正措施建议执行情况。 注释3:[框7]

3.1定期的数据分析:由质量部负责每月采用统计技术(如:排列图、因果图等)进行分析

找出主要缺陷,制定优先减少计划,上报公司领导组织优先减少计划的实施。计划的实施情况由质量部进行跟踪 4.1不合格品的处置和评审 注释4:[框4] 4.1纠正预防措施:

4.1.1对现场产品缺陷的种类由质量部负责收集并封样,放置现场,作缺陷样件供参考,

防止不合格品的发生。

4.1.2对不合格品,相关部门应对不合格品进行分析,制定预防措施或纠正措施,上报公司领

导组织实施。报质量部登记并进行跟踪。

《不合格品管理制度》

16949不合格品管理制度 第二篇

[篇一:不合格产品管理制度]

一目的

对工作的不合格和不合格品进行识别和控制,以防止不合格品的流出所造成的影响,避免工作上的疏忽造成重大的损失。

二适用范围

本程序适用于本公司原材料验收、产品生产过程和使用现场不合格品及成品检验不合格的控制

三职责

3、1本程序由品管科管管理

3、2评审职责

本公司授权检验人员负责本厂内不合格品的评审

现场不合格品的评审由本公司委派的人员负责

3、3处置职责

检验人员作出不合格品的处置决定。若不能处置,则上报品管科处置

生产人员根据处置决定及时进行处理

3工作程序

原料、成品检验和试验中发现不合格品进行标识、评审,确定不合格品的范围和性质;决定并实施不合格品处置方案,并割据不合格品的严重程度和范围,通知品管领导,品管科有关负责人

四评审、记录

4、1、1原料检验过程中发现的不合格品由收购检验人员根据合同规定的相应技术标准和补充要求作出评审,做好记录,不合格原料不予收购。

4、1、2经辅料质检员检验且判定为不合格的进货物料,辅料质检员应在不合格物料的“原辅材料进货检验单”上标识不合格,仓库保管员对其标示、隔离存放

4、1、3产品生产过程中不合格品判定由生产技术人员根据标准作出评审,做好质量记录,并通知质管科。不合格品管理制度。

4、1、4对标有本厂标识的成品进行调查、评审、记录,并写出书面报告交供销科。

4、2标识、隔离

4、2、1原料收购检验时发现的不合格品,

《工厂车间管理制度》

16949不合格品管理制度 第三篇

[篇一:生产车间管理制度]

一、总则

1、为了确保生产秩序,保证生产车间各项工作顺利开展,营造良好的工作环境,促进本厂发展,结合本厂生产车间实际情况,特制定本制度。

2、本制度实用于本厂全体人员,具体包括车间管理人员及作业人员。

二、人员管理

1、车间全体人员必须遵守上下班作息时间,按时上下班;(如:车间开早会所有车间人员提前5分钟到,主管主持);考勤制度,上午:8:00-12:00;下午:14:00-18:00:晚上:19:00-22:00;每月厂长根据生产进度安排公休一天;

2、车间员工必须服从合理工作安排,尽职尽责做好本职工作,不得疏忽或拒绝管理人员命令或工作安排;

3、全体车间人员必须按要求佩带工牌,不得穿拖鞋进入车间;

4、车间人员在工作期间不得做与工作无关的事,例如吃东西,聊天,

本文来源:http://www.guakaob.com/jianzhugongchengkaoshi/422877.html